Nhà máy xi măng Công Thanh Nhơn Trạch Đồng Nai được thiết kế với công suất 2 triệu tấn xi măng / 1 năm, được thiết kế với hai công đoạn nghiền độc lập với năng suất mỗi máy nghiền 145 t/h. Nhà máy được đầu tư đồng bộ một dây chuyền đóng bao với 4 máy đóng bao với năng lực xuất hàng 6 nghìn tấn xi măng bao 1 ngày. Hệ thống xuất hàng bao gồm 8 máng xuất đường bộ và hai máng xuất đường thủy.

Qua thời gian sử dụng các máy đóng bao đã xuống cấp, hư hỏng nhiều và không phù hợp với loại xi măng có Blaine cao hơn 3900cm2/g, do vậy Lãnh Đạo Công ty quyết đinh nâng cấp đồng bộ các máy đóng bao để đảm bảo năng lực xuất hàng cũng như ổn định khối lượng bao xi măng.

Các máy đóng bao trước khi cải tạo có các nhược điểm:

- Độ ồn rất lớn.

- Máy đóng bao nhiều bụi, ảnh hưởng đến môi trường.

- Không có thiết bị giám sát nhận biết có bao, giám sát quá trình nạp liệu, giám sát bao bể, do vậy động cơ cấp liệu vẫn làm việc, không cắt được dòng liệu dẫn đến nhiều bụi.

- Khối lượng bao không đạt yêu cầu, mức độ dao động lớn giữa khối lượng các bao xi măng.

- Sử dụng các đầu cân chất lượng thấp, tần số lấy mẫu thấp, hệ thống cân không tuyến tính, khối lượng cân lệ thuộc vào nhiệt độ môi trường.

- Không có hệ thống yên ngựa đỡ bao và đá bao, bao xi măng rơi tự do xuống băng tải, gây dễ bể bao, bao không ngay ngắn khi đưa ra băng tải.

- Tần suất cân đối chứng và hiệu chuẩn cân nhiều lần trong ca sản xuất.

- Các cuộn hút thường xuyên bị hư hỏng, cháy, phải mua mới chính hãng với giá thành cao.

- Các bộ chuyển đổi tín hiệu, đầu cân có giá thành rất cao từ nhà sản xuất.

- Năng suất đóng bao không đạt yêu cầu.

- Không có chế độ nạp thô, nạp tinh dẫn đến khối lượng không ổn định.

- Không có hệ thống khí sục làm tơi xi măng, dễ bị tắt xi măng bên trong vòi và cấp liệu cánh hoặc vít cấp liệu.

Từ những nhược điểm trên, một số nhà máy đã có ý định chuyển đổi máy đóng bao mới sang sử dụng máy đóng bao cao cấp hơn như máy đóng bao của hãng Haver Bocker hoặc Ventomatic của FLSmidth. Tuy nhiên việc đầu từ các máy đóng bao này với chi phí rất lớn và đòi hỏi phải đồng bộ từ sàn rung, băng tải đầu ra máy đóng bao... Tổng chi phí đầu tư cho một cụm máy đóng bao với các thiết bị tối thiểu lên đến hơn 4 tỷ đồng. Đây là một chi phí không nhỏ trong điều kiện kinh tế khó khăn như hiện nay, ngoài ra việc quản lý và sử dụng các máy đóng bao nay rất tốn kém do các vật tư thay thế, dự phòng có giá thành rất cao và độc quyền từ nhà sản xuất, thời gian cung cấp hàng hóa thường rất lâu, đòi hỏi phải mua vật tư dự phòng để phục vụ sản xuất.

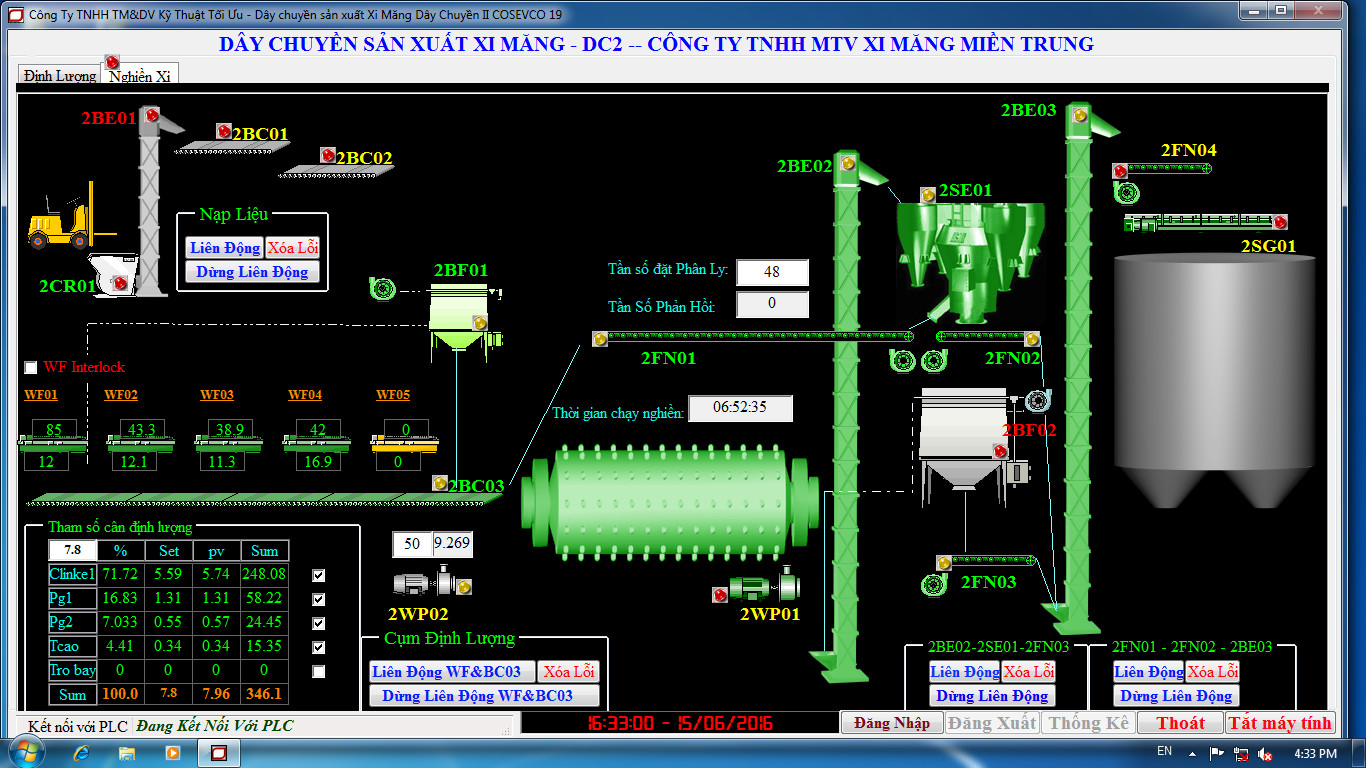

Từ những yếu tố đó kết hợp với kinh nghiệm nhiều năm làm việc với nhiều dòng máy đóng bao của các hãng khác nhau, Optimize quyết định triển khai thực hiện đề tài nghiên cứu cải tạo máy đóng bao quay 8 vòi do Trung Quốc sản xuất. Sau thời gian nghiên cứu, tìm kiếm giải pháp, gia công chế tạo thiết bị, thử nghiệm đồng thời thiết phục Lãnh đạo một số đơn vị mạnh dạn cải tạo để thực hiện thử nghiệm.

Máy đóng bao đầu tiên được Optimize thực hiện cải tạo tại Nhà máy xi măng Công Thanh - Nhơn Trạch - Đồng Nai.

Với sự nỗ lực hết mình và quyết tâm cao giữa hai đơn vị, sau 15 ngày làm việc cật lực liên tục, máy đóng bao đã được hoàn thành và đưa vào sử dụng. Ngay từ đợt chạy thử đầu tiên, máy đóng bao đã thể hiện được những tính năng ưu việt của nó, Lãnh đạo và cán bộ giữa hai đơn vị vui mừng trước sự thành công ngoài sự mong đợi đối với việc cải tạo máy đóng bao Trung Quốc tại Nhà máy.

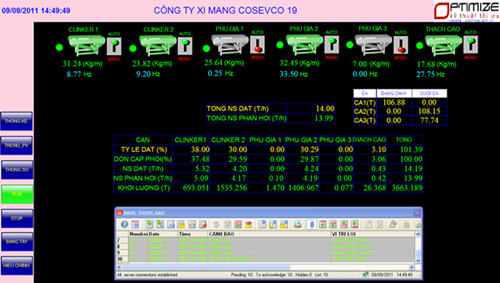

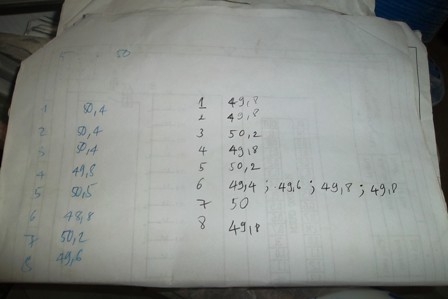

Trong quá trình đóng thử nghiệm 2 xe ở hai thời điểm khác nhau, có kết quả cân đối chứng với cân ô tô như sau:

Xe 450 bao, cân ô tô âm 110kg, tương đương sai số -0,48%.

Xe 400 bao, cân ô tô âm 10kg, tương đương sai số: - 0,05%

Đây là kết quả tốt nhất mà tất cả các máy đóng bao hiện đại khó có thể đạt được.

Khối lượng bao xi măng

Đây là lần đầu tiên tại Việt Nam, máy đóng bao Trung Quốc đã được cải tạo thành công, có các nguyên lí làm việc, năng suất và ổn định khối lượng bao xi măng giống như các hệ thống máy đóng bao quay hiện đại của Đức. Việc cải tạo máy đóng bao này, hằng năm xi măng Công Thanh sẽ tiết kiệm được rất nhiều chi phí từ tiêu hao điện năng giảm, chi phí thay thế thiết bị, tiết kiệm nhân công trong quá trình kiểm soát khối lượng bao và hiệu chuẩn cân, tiết kiệm được xi măng trong quá trình xuất hàng. Ước tính, hằng năm xi măng Công Thanh sẽ tiết kiệm được hàng chục tỷ đồng khi nhà máy chạy đạt năng suất thiết kế.

Nhà máy xi măng Công Thanh - Nhơn Trạch - Đồng nai.

Sau khi thực hiện cải tạo thử nghiệm thành công 1 máy đóng bao, Lãnh đạo Công ty xi măng Công Thanh quyết định thực hiện cải tạo thêm 3 máy đóng bao còn lại của nhà máy. Đây là sự thành công ngoài mong đợi trong quá trình thực hiện nghiên cứu cải tạo máy đóng bao, góp phần ổn định sản xuất cũng như tiết kiệm chi phí sản xuất kinh doanh.

Máy đóng bao trước khi nâng cấp cải tạo.

Máy đóng bao sau khi cải tạo

Clip máy đóng bao trước khi cải tạo

Clip máy đóng bao sau khi cải tạo